1Cr13環(huán)鍛件鍛造工藝優(yōu)化

作者:admin2021-04-26 15:07:41

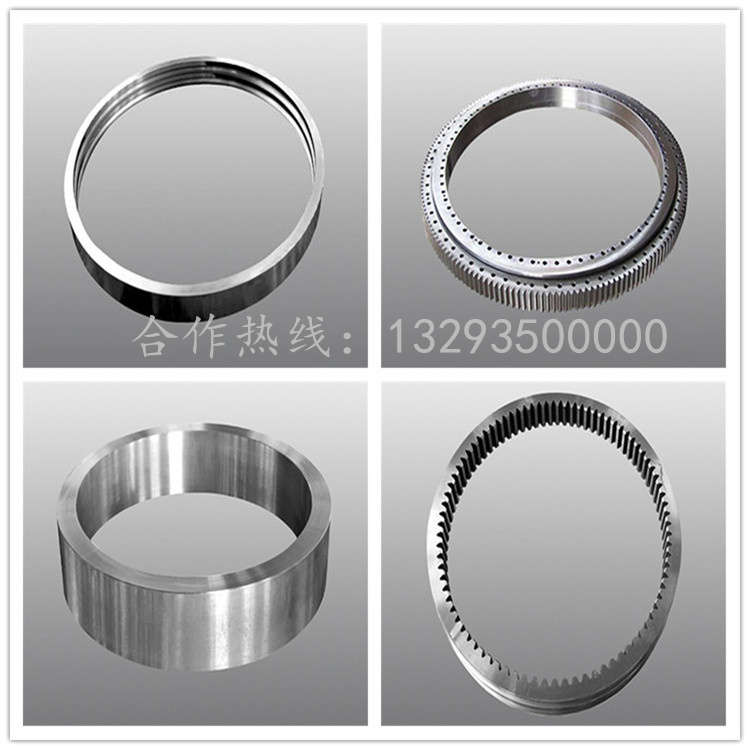

1Cr13 ���,屬于馬氏體不銹鋼, 淬透性好���,具有較高的硬度���,較好的韌性、耐腐性�����、熱強(qiáng)性及冷變形性能�,廣泛應(yīng)用于蒸汽輪機(jī)�、核電汽輪機(jī)隔板環(huán),也是汽車運(yùn)輸業(yè)使用的重點(diǎn)材料���。 本文涉及的1Cr13環(huán)鍛件經(jīng)過輾環(huán)機(jī)徑軸向無縫軋制成形��,超聲波檢測發(fā)現(xiàn)內(nèi)徑近表面存在連續(xù)線性缺陷�����,導(dǎo)致產(chǎn)品不合格�����,并且熱處理后沖擊性能不達(dá)標(biāo)。通過對線性缺陷的分析及研究�,對原鍛造工藝進(jìn)行優(yōu)化及對原材料成分進(jìn)行微調(diào)后,產(chǎn)品的性能都達(dá)到了技術(shù)要求����。

一 試驗(yàn)材料及方法

1.試驗(yàn)材料

試驗(yàn)用1Crl 3材料,采用“電爐+LF(鋼包精煉爐)精煉 +直空脫氣”工藝進(jìn)行冶煉���。粗車加工后的鍛件交貨規(guī)格為直徑1953mmx1691mmx217mm���。

2.試驗(yàn)方法

(1)超聲波檢測 對鍛件表面進(jìn)行宏觀檢查����,通過超聲波檢測����,分析鍛件內(nèi)部缺陷分布情況�����。

(2)金相試驗(yàn) 環(huán)鍛件存在較多的缺陷處�����,取樣制備金相試驗(yàn)�。先將試樣進(jìn)行研磨拋光��,經(jīng)腐蝕液腐蝕后�����,重點(diǎn)觀察其內(nèi)部組織���;再將試樣在苦味酸加洗滌劑的飽和水溶液中恒溫60℃腐蝕足夠時間 ����,在金相顯微鏡下對其晶粒度進(jìn)行評級�。

(3)掃描電鏡 通過掃描電鏡觀察試樣的線性缺陷及缺陷處附近的形貌組織�����,利用能譜分析儀重點(diǎn)分析缺陷處的物質(zhì)組成元素情況。

二 試驗(yàn)結(jié)果及分析

觀察工件表面沒有發(fā)現(xiàn)裂縫等可見缺陷�����,進(jìn)行超聲波檢測�����,發(fā)現(xiàn)原工藝生產(chǎn)的鍛件存在線性缺陷����,并進(jìn)行了金相檢驗(yàn)�����。

1. 超聲波檢測結(jié)果

距離內(nèi)徑27~42mm之間出現(xiàn)互相毗連的線性缺陷��,缺陷長度多為半圈甚至一圈����。

2.金相組織檢驗(yàn)

截取工件內(nèi)徑處超聲波檢測結(jié)果較嚴(yán)重部分進(jìn)行金相檢驗(yàn),其金相組織發(fā)現(xiàn)其組織為回火索氏體+少量鐵素體�����,但其組織大小不一�,混晶嚴(yán)重,對產(chǎn)品的力學(xué)性能具有嚴(yán)重的危害�。

3.掃描電鏡分析

對其沖擊后的斷口進(jìn)行掃描電鏡分析�����,斷口上夾雜著鏈狀的夾雜物���,極大地降低了產(chǎn)品的力學(xué)性能���。為了分析出夾雜物的成分,進(jìn)一步對其進(jìn)行區(qū)域EDS能譜分析�����,可以看出鋁和氧元素的波峰***高����,含量***多�,故而可以基本判定為氧化鋁類夾雜物���,但是并不能排除氣體的原因。鋼中***有害的夾雜物是氧化鋁和顆粒狀不變形氧化物����,其次是硅酸鹽和碳氮化合物。因?yàn)檫@些夾雜物破壞了基體的連續(xù)性��,在鍛造過程中�,基體發(fā)生強(qiáng)烈的塑性變形,而夾雜物在該形變溫度下不具備塑性���,從而與基體脫離�����,形成了裂縫,且夾雜物尺寸越大��,現(xiàn)象越明顯���,對鍛件材料的性能影響也越嚴(yán)重����。而氣體一旦進(jìn)入鋼錠內(nèi)�,通過后續(xù)鍛造是很難排出的。

三 工藝優(yōu)化

從上述試驗(yàn)和分析可以得出�,組織大小不一,混晶嚴(yán)重���,氧化鋁夾雜物偏聚���,以及可能存在的氣體是導(dǎo)致產(chǎn)品檢測性能達(dá)不到技術(shù)要求的原因。針對這一情況���,通過對原材料成分以及鍛造工藝的改進(jìn),解決了這一問題�����。采用優(yōu)化后的方案生產(chǎn)出的產(chǎn)品�����,其無損檢測和力學(xué)性能都達(dá)到技術(shù)要求。

1.材料化學(xué)成分改進(jìn)

增加了Mo��、Ni元素含量����,因?yàn)镸o能有效抑制鋼中有元素的偏聚,是消除或減輕鋼高溫回火脆性的有效元素����,且Mo是較強(qiáng)碳化物形成元素,降低鋼中碳活度�����,且其碳化物穩(wěn)定不易長大����,所以能細(xì)化晶粒����,可提高鋼的回火穩(wěn)定性;而Ni降低了鋼中位錯運(yùn)動阻力�,能提高鋼基體的韌度�。

2.鍛造工藝的改進(jìn)

(1)原工藝過程及解析環(huán)鍛件成形生產(chǎn)工藝如下:鍛造成形→熱處理前粗車→初級超聲波檢測→熱處理(淬火+回火)→車加工至交貨尺寸→***終超聲波檢測。

鍛造成形��。將模鑄綻充分去除冒口和澆口,確保工藝質(zhì)量����。至加熱爐加熱到(1160±10)℃�,在油壓機(jī)上進(jìn)行鐓粗、拔長����、沖孔,將毛坯放入直徑9m輾環(huán)機(jī)進(jìn)行軋環(huán)鍛制�,確保鋼錠鍛透。其中始鍛溫度≤ 1120℃����,終鍛溫度≥850℃。

超聲波檢測:將環(huán)鍛件粗車后���,放在檢測平臺處���,在其表面涂有機(jī)油耦合劑,進(jìn)行超聲波檢測���,根據(jù)單直探頭接觸法探測是否存在內(nèi)部裂紋或其他性質(zhì)的缺陷�。

熱處理(淬火+回火)工藝:將粗車后的鍛件在熱處理爐中加熱至(990±10)℃�,保溫4.5h,水冷��?��;鼗饻囟龋?90±10)℃保溫8h�,空冷�����。

(2)新工藝開發(fā)及過程解析新的成形生產(chǎn)工藝為:鋼錠整體壓機(jī)制坯→冷卻→鍛造成形→熱處理前粗車→初級超聲波檢測→熱處理(淬火+回火)→車加工至交貨尺寸→***終超聲波檢測�。

由于模鑄錠本身心部比較疏松,鋸開后存在肉眼可見的裂紋��,這樣就導(dǎo)致在下料過程中大量氣體進(jìn)入錠身��,導(dǎo)致后續(xù)鍛造無法排出氣體和愈合裂紋�����,因此新工藝首先將模鑄錠整體經(jīng)過壓機(jī)制坯����,愈合內(nèi)部裂紋��,然后冷卻下來去除冒口���、澆口����,氣體就無法進(jìn)入鋼錠�����。

(3)優(yōu)化后產(chǎn)品性能對比 通過調(diào)整原材料化學(xué)成分及優(yōu)化其鍛造工藝����,產(chǎn)品力學(xué)性能得到了極大程度的提高。原材料與新材料力學(xué)性能對比���,新工藝生產(chǎn)的鍛件檢測合格����。

四 結(jié)語

(1)通過金相及EDS分析��,并結(jié)合新工藝鍛件超聲波檢測結(jié)果����,加上我公司目前已經(jīng)通過此工藝批量生產(chǎn),可以判定為由于大量氣體進(jìn)入鋼錠導(dǎo)致后續(xù)鍛造無法愈合而形成連續(xù)的線性缺陷����。

(2)通過微調(diào)原材料化學(xué)成分,再經(jīng)過同樣熱處理�,所得到的鍛件力學(xué)性能完全不同,特別是沖擊吸收能量���,因此Ni���、Mo等合金元素對此材料的沖擊起到非常關(guān)鍵的作用。

新聞資訊

新聞資訊 業(yè)界資訊

業(yè)界資訊